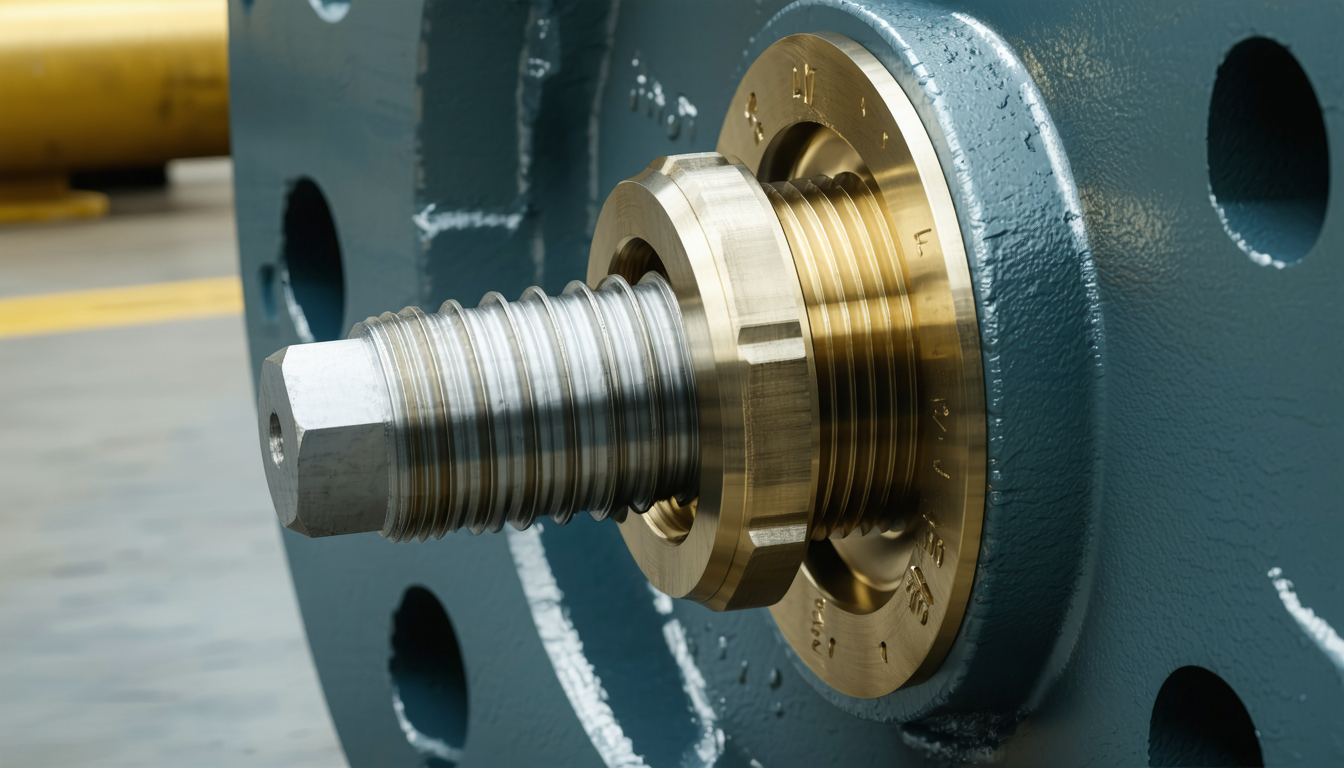

La corrosion galvanique représente un défi majeur lorsqu’il s’agit d’assembler des pièces métalliques différentes, notamment entre brides en laiton et raccords en acier inoxydable. En présence d’un électrolyte, généralement de l’eau ou de l’humidité ambiante, ce phénomène peut conduire à une dégradation accélérée du métal le plus anodique, souvent le laiton dans ce cas. La compréhension des mécanismes de cette corrosion et des méthodes pour l’éviter est cruciale pour garantir la durabilité et la fiabilité des installations, qu’elles soient industrielles, dans la plomberie ou les systèmes pneumatiques.

Comprendre les mécanismes de la corrosion galvanique entre laiton et inox

La corrosion galvanique est un phénomène électrochimique qui survient lorsque deux métaux différents, tels que le laiton et l’acier inoxydable, sont mis en contact en présence d’un électrolyte. Cette situation crée une cellule électrochimique où le métal le plus anodique – dans ce cas, souvent le laiton – se corrode plus rapidement que s’il était seul.

Le rôle des potentiels électrochimiques et de l’électrolyte

Chaque métal possède un potentiel électrique propre, qui se traduit par une position dans la série galvanique. Le laiton, alliage principalement de cuivre et zinc, est plus anodique que l’acier inoxydable, alliage riche en chrome qui forme une couche passive protectrice. Lorsque ces métaux sont en contact avec un électrolyte comme l’eau contenue dans un environnement humide ou un milieu salin, la différence de potentiel entraîne un flux d’électrons favorisant la corrosion accélérée du laiton.

Cette réaction électrochimique peut compromettre rapidement l’intégrité mécanique des brides en laiton, causant fuites et défaillances prématurées des raccords. Parmi les environnements les plus à risques figurent les installations exposées à la condensation, aux atmosphères marines, ou aux installations d’eau présentant une conductivité élevée.

Exemples concrets de corrosion galvanique entre laiton et inox

Dans les systèmes pneumatiques, il est courant d’observer des raccords en laiton connectés à des brides ou tubes en acier inoxydable. Après quelques mois ou années d’exploitation, certaines installations présentent des signes évidents de corrosion au niveau des brides : décoloration, dépôts verdâtres caractéristiques de l’oxydation du cuivre, voire perforations.

Un autre cas typique vient du bâtiment : les toitures ou dispositifs sanitaires où laiton et inox sont assemblés sans obstacle isolant. L’eau de pluie ou d’appoint devient un électrolyte favorisant la corrosion rapide du laiton, réduisant ainsi la durée de vie des composants.

| Matériau anodique | Matériau cathodique | Risque potentiel de corrosion galvanique |

|---|---|---|

| Laiton (cuivre-zinc) | Acier inoxydable (chrome) | Élevé |

| Aluminium | Acier inoxydable | Très élevé |

| Zinc | Cuivre | Moyen |

| Acier au carbone | Acier inoxydable | Élevé |

Le tableau ci-dessus illustre comment certaines associations métalliques exacerbent la corrosion galvanique, avec le couple laiton-inox parmi les zones de vigilance élevées.

Pratiques recommandées pour éviter la corrosion galvanique entre brides en laiton et raccords inox

La prévention de la corrosion galvanique repose sur plusieurs axes principaux : le choix des matériaux, leur isolation, et la protection des surfaces. Chacune de ces étapes nécessite un soin particulier pour garantir une compatibilité durable entre laiton et inox.

Sélection et traitement des matériaux

Avant tout, il est essentiel de privilégier des métaux dont les potentiels électrochimiques sont proches afin de minimiser les différences de potentiel. Si la combinaison laiton-inox est inévitable, le laiton devra être de qualité élevée avec un traitement de surface adéquat.

- Revêtements protecteurs : Utiliser des traitements comme la dorure, la passivation ou la peinture anti-corrosion de Rust-Oleum pour créer une barrière physique entre les métaux et l’électrolyte.

- Utilisation de traitements spécifiques : Les produits Henkel, Loctite ou Sika offrent des technologies avancées pour améliorer la résistance à la corrosion des surfaces en contact.

- Choix des alliages optimisés : Par exemple, préférer un laiton faible en zinc, ou un acier inoxydable avec un pourcentage élevé de molybdène pour plus de résistance.

Isolation physique des métaux

La mise en place de barrières isolantes est souvent la méthode la plus fiable pour limiter la corrosion galvanique. Plusieurs options sont disponibles :

- Joints en matériaux polymères : Les joints en PTFE (rubans Téflon) ou en matériaux caoutchoutés évitent le contact direct. Leur utilisation est recommandée lors de l’assemblage des brides et raccords.

- Rondelles isolantes : Posées entre bride et raccord, elles limitent le contact métallique et Brisent le circuit galvanique.

- Films isolants et enduits spécifiques : Produits comme Permatex ou Rocol proposent des solutions adhésives ou liquides qui protègent efficacement les surfaces en contact.

| Technique d’isolation | Avantages | Limites |

|---|---|---|

| Joint en PTFE | Facile à poser, économique, efficace | Usure possible à long terme |

| Rondelle isolante | Barrière efficace, durable | Complexité d’installation accroitue |

| Revêtements permatex/rocol | Protection chimique complète | Besoin de préparation précise de la surface |

Les solutions avancées de protection contre la corrosion galvanique

Pour les environnements exigeants, notamment dans l’industrie ou les zones marines, des solutions complémentaires renforcent la protection des assemblages en laiton et inox.

La protection cathodique et anodes sacrificielles

La protection cathodique consiste à appliquer un courant électrique ou un métal plus actif (anode sacrificielle) afin de protéger le métal principal. Dans les infrastructures exposées à l’eau salée, l’installation d’anodes en zinc, magnésium ou aluminium est une technique éprouvée.

- Anodes sacrificielles : Ces pièces se corrodent à la place du laiton et de l’inox, prolongeant la durée de vie des composants.

- Systèmes à courant imposé : Utilisés surtout pour les infrastructures métalliques comme les pylônes ou coques de navires.

Utilisation de produits anti-corrosion et peintures spécialisées

La peinture anti-corrosion constitue une barrière supplémentaire contre l’humidité et les agents électrolytiques. Rust-Oleum, Bostik et Sika proposent des formules adaptées aux métaux et résistantes aux conditions extrêmes.

- Appliquer un primaire époxy : Améliore l’adhérence et la protection de la couche finale.

- Finition en peinture polyuréthane : Fournit une résistance mécanique et chimique durable.

- Maintenance régulière : La réapplication périodique est primordiale pour préserver l’intégrité du système.

Bonnes pratiques lors de l’installation de brides en laiton avec raccords inox

Une installation soignée est aussi importante que le choix des matériaux et des protections. Plusieurs gestes simples peuvent réduire les risques de corrosion dès la phase de montage.

Les gestes essentiels à l’assemblage et à la maintenance

- Nettoyer les surfaces : Toute trace d’oxydation ou de saleté peut favoriser la corrosion galvanique.

- Utiliser des couples de serrage adaptés : Ni trop serré, ni insuffisant, pour ne pas endommager les filets ou écraser les joints d’isolation.

- Employer des lubrifiants anti-corrosion : Produits tels que Deublin ou Loctite protègent les connexions des frottements et empêchent l’entrée d’humidité.

- Application de pâte ou mastic d’étanchéité : Sélectionnez des produits compatibles avec laiton et inox pour une étanchéité parfaite sans risque de réaction chimique.

- Planifier une inspection périodique : Surveiller tout signe de corrosion et intervenir rapidement en cas de détection.

Exemple d’une installation professionnelle réussie

Une entreprise spécialisée dans les systèmes hydrauliques a récemment optimisé son assemblage de brides en laiton avec raccords inox pour éviter la corrosion galvanique. Elle a adopté une approche en plusieurs points :

- Utilisation systématique de joints en PTFE au contact des brides.

- Application de revêtement Henkel protecteur sur la surface des brides avant montage.

- Montage avec des clés dynamométriques et lubrifiants spécifiques de la marque Rocol.

- Inspection trimestrielle des raccords pour détection précoce de corrosion.

Cette démarche a considérablement réduit les interventions de maintenance, augmenté la durée de vie des installations, et amélioré la satisfaction client.